Diese 3 Upgrades entstanden aber nur um den neuen DDEv2 herum. Aus der ersten Variante hatte ich viel gelernt und auch wenn diese gut funktioniert wollte ich sie schon lange weiterentwickeln

Zudem gab es an einigen Stellen nach zu bessern.

Im nun zum Teil sehr heißen Gehäuse reichte die Bauteilkühlung manchmal nicht mehr aus, also musste diese nicht nur überarbeitet sondern vollkommen neu angegangen werden. Und dieses mal mit viel Leistung nach oben

Dann wollte ich endlich ein Hotend an dem ich einfacher arbeiten kann, wo man auch mal schnell an alles heran kommt und nicht erst was losschrauben muss. Dazu sollte der BLT näher ans Nozzel heranrücken.

Und das wohl aufwändigste, eine Fluse die mir

@simon.bethke noch weiter in den Kopf gesetzt hatte, eine Kabelkette, die ordentlich geführt ist muss her, und wenn man schon dabei ist, dann am besten alles über ein Kabel/Stecker xD

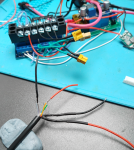

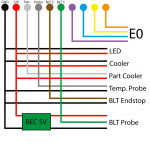

Nachdem unsere Experimente mit USB C Steckern leider fehlgeschlagen war hab ich mich am Ende für einen GX16 Stecker in der 10Pin Variante entschieden. Als Kabel habe ich eine 10 adrige Steuerleitung in AWG28 genommen:

ebay.de/itm/163478304094

conrad.de/de/p/kabeltronik-liy…09-meterware-1396989.html

Die USB C Variante war aber auch einen Blick wert

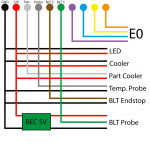

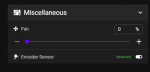

Über viele Wochen haben wir uns hierbei ausgetauscht, und was die Verkabelung betraf waren wir uns sicher es würde so funktionieren:

Und das kann ich zumindest heute bestätigen. Ein gemeinsamer GND reicht aus, an Strom kommen nur 12V vom BEC an, im DDE ist dann nochmal ein 5V BEC für den BLT.

Dieser braucht dann nur noch 2 Datenkabel, einen für die Probe und einen für den Z Endstop.

Ansonsten braucht man ein Kabel für die Temp Probe und eines für den Part Cooler, dieser hat ein eigenes GND über das der geregelt wird. Dazu braucht der Extruder Motor 4 Kabel.

Das verwendete Kabel ist wirklich gut und hochwertig und hat absolut keine Probleme mit der Aufgabe. AWG 28 sind auch mehr als genug für die 0,7A die der Motor Max über die Kabel ziehen kann.

Der Rest braucht kaum Querschnitt weil nicht viel durch muss

Nur das Hotend hätte so nicht beheizt werden können, daher hat das nach wie vor ein eigenes Kabel, wieder mit XT30.

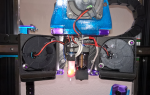

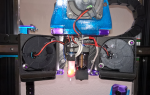

Nun ging es wieder ans Design vom Hotend. Für die Kühlung hatte ich nun wieder zwei 5015ner Lüftung in der Planung, diese sind zwar laut und oft von schlechter Qualität, aber der Druck und Durchsatz sind auf dem kompakten Raum unschlagbar.

Wie lange diese halten werden wird sich zeigen:

roboter-bausatz.de/p/sunon-rad…15-12v-mf50151vx-b00u-a99

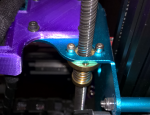

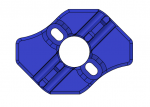

Der Hotendlüfter würde ein 40x40x20 Lüfter bleiben und auch sonst wird das Konzept vom DDEv1 kopiert, also Hotend wird über einen Adapter auf dem Schlitten verschraubt, dazwischen ist dann eine CFK Platte auf der der Rest montiert wird.

Bei der CFK Platte bin ich aber von 3mm auf 5mm rausgegangen, macht einfach mehr her und an Masse muss ich auch nicht sparen, egal was ich an den DDEv2 ranbaue, das Bett wird eh schwerer bleiben.

Da Stabilität auf den Linearlagern eh keine Rolle mehr spielt wird also die Masse ohnehin nur meine Beschleunigung eingeschränkt.

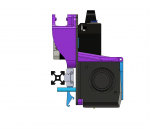

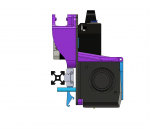

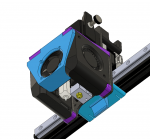

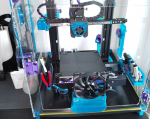

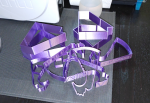

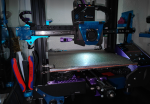

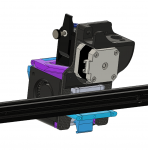

So war also der erste Entwurf geboren:

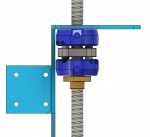

Der Motor und BMG musste im Vergleich zum DDEv1 etwas nach oben, damit die Kablekette darunter auf dem Profil liegen könnte. Dann würde diese im Bogen rauf gehen und oben am DDE montiert, dort soll auch der Stecker hin.

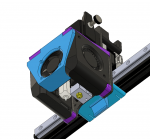

Um das Hotend besser zugänglich zu machen, entwarf ich ein "Türen-System" bei dem man die Lüfter einfach wegklappen kann.

Der BLT sitzt direkt neben dem Hotend, dort war eh Platz, weil der 40mm Lüfter noch zwischen die beiden Blower passen sollte.

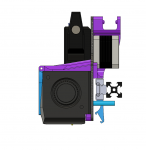

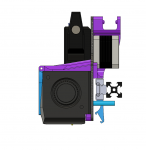

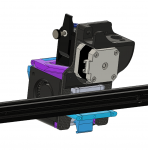

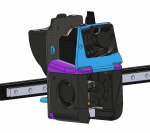

Im direkten Vergleich zur V1 ist es sogar schlanker geworden:

Hier waren vor allem die ausladenden Lüfter an den Seiten sehr protzig. Zudem wirkten die ganzen

freien Kabel nicht sehr elegant, auch wenn mir der Look sehr gefiel

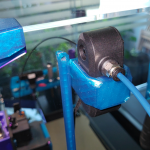

Hier war dann auch das neue Kabel fertig:

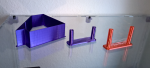

Für die Basisplatte wählte ich also 5mm CFK, die meisten anderen Teile wurden wieder aus dem Lila PLA gedruckt, aber die Partcooler müssten aus was stabilerem, vor allem bei den Temperaturen über dem Bett gedruckt sein.

Am Ende blieb ich bei Nylon CF 15, welches nicht nur ein sehr schönes Finish hat, sondern auch sehr stabil und hitzebeständig (ca. 130°C) ist:

3djake.de/fillamentum/nylon-cf15-carbon

Auch musste wieder Platz für ein Schalter im Hotend sein, um die Nozzel LED ein und aus zu schalten

Nach einigem Trial & Error hatte ich dann passende Kombinationen mit passendem Spiel und alles passte.

Hier und da wurden noch Teile optimiert, aber ich war doch überrascht, wie sauber alles von Anfang an passte.

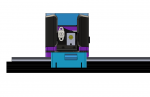

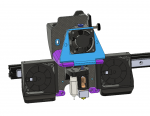

Das neue Kabel kommt nun aus dem Gehäuse und geht in die Z Kabelkette:

Oben an der X Achse wird die Kette gehalten und das Kabel für den X Motor geht nach unten ab, das Kabel zum Hotend läuft in einem Bogen um den Rahmen herum:

Vorne wird dann die X Kabelkette mit einem Nylon Adapter gehalten (das Teil sitzt soviel besser als je erwartet

).

Und dann geht die Kabelkette in einem Bogen zum Hotend, hier habe ich besonders auf das Spiel geachtet, damit nichts schleift oder in den Weg kommen kann.

Das Teil am DDE wurde auch nochmal nachgebessert

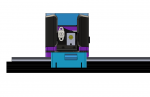

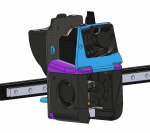

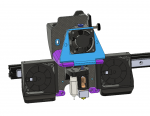

Und so fügt sich dann alles zusammen:

Das "Tür-System" funktioniert super gut und sieht wie ich finde auch gut aus: