Guten Morgen,

die Adresse wird als 378-37F angezeigt mit ECP wenn ich allerdings bei emc2 0x378 eingebe reagiert die Fräse im Konfig Modus bis ich die Achsen testen möchte, dann ist Stille.

die Adresse wird als 378-37F angezeigt mit ECP wenn ich allerdings bei emc2 0x378 eingebe reagiert die Fräse im Konfig Modus bis ich die Achsen testen möchte, dann ist Stille.

Der Jitter Test hat ca. 8800 ergeben was ca 26.600 Hz ergibt und der Einstellung bei mach3 mit 25.000 Hz entsprechend sollte.

Soll ich mal die Einstellungen die ich von Jie Feng Tai... für mach3 bekommen habe hier einstellen?

Grüße Holger

Soll ich mal die Einstellungen die ich von Jie Feng Tai... für mach3 bekommen habe hier einstellen?

Grüße Holger

Hast du schon irgendwelche Endschalter definiert, evtl. muss da noch etwas invertiert werden, lass sie am Anfang mal aus der stepconfig raus.

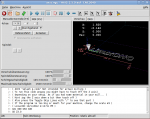

Hier mal eine Bsp. Konfig, hast du "Achse testen" benutzt und da reagieret sie dann?

Um nicht noch weitere Interupt´s zu verschwenden/erzeugen, würde ich den LPT von ECP auf EPP stellen, da ECP ,mit Interupt 7 arbeitet. Geht aber erst einmal zum testen, nur ne Empfehlung.

Grüße Jörg

Zuletzt bearbeitet: