Momentan ist der Drucker schwer beschäftigt, ca. 600 Stunden drucken für ein Projekt an einer Schule.

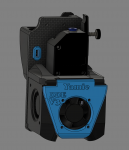

Davor hatte ich noch einmal eine vollständige Wartung vorgenommen. Die Lager im Extruder getauscht, alles gereinigt und neu gefettet. Nozzle ersetzt usw....

Dann hatte ich Softwareseitig alles überprüft, und da war mir nur am Rande aufgefallen, als ich die Pressure Advance Werte von den 0.4er und 0.6er Nozzeln bestätigte, dass bei fast allen Filamenten die 0.6er Nozzel einen ~60% geringeren PA Wert haben als die 0.4er.

Das fand ich nur interessant, denn es ist eine Korrelation die mir zuvor nicht aufgefallen war.

Also wenn man den PA Wert für ein 0.4er Nozzel hat, dann ist der Wert des 0.6er ungefähr bei 0,4 mal diesem Wert. Leider lässt sich der Flow nicht so einfach einordnen, den muss man tatsächlich manuell kalibrieren

Aber was ich doch mal dokumentieren wollte ist mein Cold Pull Makro, welches ich seit über 6 Monaten nutze.

Bei einem Cold Pull wird versucht durch erstarrtes Filament in der Nozzle Spitze Ablagerungen und Reste mit heraus zu ziehen. Wenn ich zwischen verschiedenen Filamenten, insbesondere bei stark unterschiedlichen Drucktemperaturen hin und her wechsle, mache ich einen Cold Pull. Dabei habe ich verschiedene Filamente getestet. Am besten dafür geeignet scheint das PCTPE zu sein, eine TPU PA Mischung, die sehr zäh aber etwas elastisch ist. Da dieses Filament auch bis 300°C extrudiert werden kann, und wie andere Nylon Filamente viel Wasser zieht, ist es den herkömmlichen Reinigungsfilamenten sehr ähnlich.

Der Ablauf ist einfach:

Es wird ersichtlich, dass der Ablauf sehr reproduzierbar ist. Nur das Extrudieren auf Temperaturen über 240°C muss manchmal von Hand gemacht werden, aber den Rest konnte ich in einem Makro zusammenfassen.

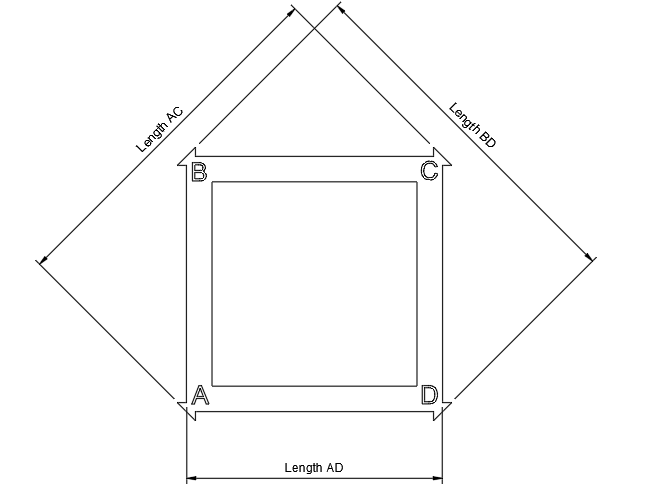

Der Temperaturverlauf sieht dabei so aus:

Hierbei war das Feintuning der Extrudierten Mengen im Zusammenspiel mit den Temperaturänderungen der einzig aufwändige Teil.

Das wurde auch über viele Vorgänge hin optimiert

Damit man das ganze einmal vor Augen hat, habe ich dazu ein kurzes Video erstellt.

Das ganze dauert wenige Minuten und funktioniert zu 95% fehlerfrei. Nachdem der Cold Pull nun deutlich einfacher geworden ist, mache ich ihn auch häufiger

Davor hatte ich noch einmal eine vollständige Wartung vorgenommen. Die Lager im Extruder getauscht, alles gereinigt und neu gefettet. Nozzle ersetzt usw....

Dann hatte ich Softwareseitig alles überprüft, und da war mir nur am Rande aufgefallen, als ich die Pressure Advance Werte von den 0.4er und 0.6er Nozzeln bestätigte, dass bei fast allen Filamenten die 0.6er Nozzel einen ~60% geringeren PA Wert haben als die 0.4er.

Das fand ich nur interessant, denn es ist eine Korrelation die mir zuvor nicht aufgefallen war.

Also wenn man den PA Wert für ein 0.4er Nozzel hat, dann ist der Wert des 0.6er ungefähr bei 0,4 mal diesem Wert. Leider lässt sich der Flow nicht so einfach einordnen, den muss man tatsächlich manuell kalibrieren

Aber was ich doch mal dokumentieren wollte ist mein Cold Pull Makro, welches ich seit über 6 Monaten nutze.

Bei einem Cold Pull wird versucht durch erstarrtes Filament in der Nozzle Spitze Ablagerungen und Reste mit heraus zu ziehen. Wenn ich zwischen verschiedenen Filamenten, insbesondere bei stark unterschiedlichen Drucktemperaturen hin und her wechsle, mache ich einen Cold Pull. Dabei habe ich verschiedene Filamente getestet. Am besten dafür geeignet scheint das PCTPE zu sein, eine TPU PA Mischung, die sehr zäh aber etwas elastisch ist. Da dieses Filament auch bis 300°C extrudiert werden kann, und wie andere Nylon Filamente viel Wasser zieht, ist es den herkömmlichen Reinigungsfilamenten sehr ähnlich.

Der Ablauf ist einfach:

- Altes Filament raus

- PCTPE als Cold Pull Filament laden

- Nozzle auf Temperatur bringen (grob die Temperatur vom vorherigen Material, aber mind, 240°C)

- Filament extrudieren bis nur noch sauberes PCTPE kommt

- Auf 130°C abkühlen lassen, während dessen immer noch etwas Material extrudieren damit Druck im Nozzle ist

- Wieder auf 140°C erhitzen

- PCTPE zurückziehen, im Idealfall mit Abbild des Nozzleinneren

Es wird ersichtlich, dass der Ablauf sehr reproduzierbar ist. Nur das Extrudieren auf Temperaturen über 240°C muss manchmal von Hand gemacht werden, aber den Rest konnte ich in einem Makro zusammenfassen.

Code:

[gcode_macro COLD_PULL]

description: Performces a cold Pull

gcode:

SET_PIN PIN=Fans VALUE=1

SET_PIN PIN=Light VALUE=1

_Check_Power

G4 P500

CLEAR_PAUSE

M117 Perform Cold Pull

M83

G92 E0

M104 S{240}

M109 S{240}

M104 S{260}

G1 E40 F300

G92 E0

M104 S{250}

G1 E40 F300

G92 E0

M104 S{150}

G1 E40 F400

G92 E0

G1 E10 F300

G1 E5 F250

G1 E5 F200

G1 E5 F150

G1 E5 F100

G1 E5 F50

G1 E5 F25

G1 E5 F10

G1 E5 F5

G92 E0

M109 S{130}

M109 S{138}

M104 S{150}

G1 E-15 F250

G92 E0

G1 E-40 F500

G92 E0

G1 E-40 F500

G92 E0

M117 Cold Pull done

M140 S0

M104 S0

M106 S0

Hierbei war das Feintuning der Extrudierten Mengen im Zusammenspiel mit den Temperaturänderungen der einzig aufwändige Teil.

Das wurde auch über viele Vorgänge hin optimiert

Damit man das ganze einmal vor Augen hat, habe ich dazu ein kurzes Video erstellt.

Das ganze dauert wenige Minuten und funktioniert zu 95% fehlerfrei. Nachdem der Cold Pull nun deutlich einfacher geworden ist, mache ich ihn auch häufiger