Ich erfasse hier mal für alle, wie ich ein neues Filament einstelle, weil einfach viele Probleme auf falsch eingestellte Filamente zurückzuführen sind. Dabei kann man eine einfache Checkliste abarbeiten um das zu verhindern.

Und bevor diese Informationen wieder in vielen kleinen Threads untergehen, schreibe ich hier einmal meinen Vorgang nieder.

#1 Inspektion

Zuerst einmal wird die neue Rolle inspiziert:

#2 Hersteller Angaben

Hierbei orientiere ich mich am Datenblatt vom Hersteller und schaue mich kurz um, was Andere dazu schreiben.

Aber Vorsichtig, Flow ist sehr abhängig von der Maschine, beim Bett die Oberflächentemperatur prüfen, je nach Material und Sensor schwankt dies stark. Genauso die Hotend Temperatur, die wenigsten Drucker haben hochwertige Sensoren und die aller wenigsten Anwender haben ihre dann noch kalibriert.

Bei der Betttemperatur ist die Betthaftung wichtig, darauf hat auch das Material vom Bett einen großen Einfluss. Je nach Material teste ich erst verschiedene Betten durch. Eine höhere Betttemperatur hilf bei der Haftung und erhöht auch die Temperatur in der Kammer, was gegen Warping helfen kann. Jedoch kann eine zu hohe Betttemperatur auch zu Problemen wie Curling oder schlechten Brücken führen. Eine unnötig hohe Betttemperatur kostet sonst nur Strom

Zur Hotendtemperatur ist wichtig zu wissen. Die Herstellerangaben enden oft weit vor den "sicheren" Drucktemperaturen. Die meisten Filamente können also eine ganze Ecke heißer gedruckt werden, bevor sie degenerieren. Lange bevor man den Zeitpunkt erreicht kommen aber andere Probleme wie fehlende Details und "geschmolzene" Türme zum Vorschein. Das ist immer dann der Falle, wenn die Kühlung nicht hinterher kommt. Daher ist eine gute Kühlung für manche Filamente auch sehr wichtig. Bei anderen Filamenten leidet die Layerhaftung jedoch stark unter einer zu guten Kühlung, ebenso kann es dann auch wieder zum Warping führen.

Bei der Drucktemperatur kann man aber sagen, umso höher desto stärker die Layerhaftung, jedoch wird der Druck auch unsauberer.

Für die Fehlerdiagnose ist es jedoch wichtig, erstmal von einer mittleren bis hohen Temperatur zu starten. Für bessere Details, falls die Kühlung nicht ausreicht, kann man auch nachträglich noch mit der Temperatur herunter gehen.

Bei der Temperatur spielt auch noch die Art des Hotendes, sowie dessen Material und das des Nozzels eine Rolle.

Auch die Druckgeschwindigkeit wird dadurch beeinflusst. Im Idealfalls wird die Wärme sehr schnell an das Filament abgegeben und dieses ist vollständig erhitzt, bevor es das Nozzle verlässt. Das kann durch die richtigen Hotenden, Materialien und größere Meltzones begünstigt werden. Aber auch langsamere Geschwindigkeiten helfen. Hierbei besteht eine allgemeine Wechselwirkung.

Ich nutze nur vernickelte Kupfernozzel, aus dem selben Material ist auch der Heatblock.

Mein Dragon Hotend zählt zu den Fullmetal oder BiMetal Hotenden und hat eine recht große Meltzone, ohne PFTE Tube der bis auf das Nozzle geht.

Wenn das Filament während der Extrusion noch nicht vollkommen geschmolzen ist, wird der interne Stress sichtbar durch das "Aufrollen" oder "Knäuseln" des Filamentes. Ein ähnliches Phänomen kann aber auch bei teils verstopfen Nozzeln auftreten.

Aber grundsätzlich. Desto kälter man druckt umso schöner werden die Drucke, aber umso schlechter wird die Layerhaftung, da sucht man nur einen Sweetspot, der kann bei jedem anders sein, deswegen ist die Temperatur nicht so wichtig wie man denkt.

Wichtiger ist der Einfluss der Temperatur auf den Flow!

Für ca. 5°C steigt der Flow um 1-2%. Das hat viel größere Auswirkungen.

#3 Flow einstellen

Für den Flow ist es auch sehr wichtig die Linienbreite zu berücksichtigen. Hierbei gilt, durch ein 0,4mm Nozzel druckt man am besten eine 10-20% breitere Linie, also 0,44mm in meinem Fall. Das erhöht den Druck im Nozzel und führt zu einer besseren Layerhaftung.

Hierbei auch wieder stark abhängig von der Qualität vom Nozzel. Billige Messing-Nozzel sind nicht lange bei 0,4mm und oft eh weit davon entfernt

Auch hier muss jeder selbst den richtigen Wert ermitteln, wie gesagt, für mich sind das 0,44mm.

Ist alles das erfüllt kommen wir nun zur Flow Kalibrierung:

Die könnte einfacher nicht sein, wir starten bei 100% Flow, drucken eine Testwand, stärke 2 und messen nach. Erwarten würden wir 0,88mm.

Sagen wir mal wir messen 0,92mm, so wird der neue Flow errechnet.

Flow = 0,88 / 0,92 *100 = ~96

Lieber etwas zu viel als zu wenig. Das einfach immer wiederholen wenn man mal was ändert. Wenn das Filament sich ändert, wenn sich die Temperatur ändert etc.....

Ich hab ein paar meiner Walltests angehangen, können aber auch schnell gezeichnet werden

Dieser Test dient auch direkt als erster Benchmark für andere Druckfehler. Es lässt sich gut erkennen ob ein Filament trocken genug ist. Beim Druck von Nylon kommt es sogar zur Bildung von Wasserdampf am Nozzel, aber auch bei TPU kann zu viel Feuchtigkeit extreme Konsequenzen haben.

Hier ein Beispiel von A70 TPU:

Links neu aus der Tüte, rechts ordentlich getrocknet. Stringing und Blobs vermindern sich so extrem.

Deswegen ist es sehr wichtig, empfindliches Filament absolut trocken zu lagern, am besten mit Silicagel in einer luftdichten Kiste oder Tüte. Und auch ganz neues Filament kann zu nass sein. Das erstmal bei 50-60°C im Backofen oder Dörrofen für 8-12 Stunden trocknen, der Unterschied ist gewaltig.

Zur Lagerung vom Filament: Möglichst luftdicht und möglichst trocken, ich bevorzuge diese Box: https://www.amazon.de/Orthex-3462265-Smart-Store-grau/dp/B01FZZUYJG

Dazu dann 1-2kg Trockenperlen und einen einfachen Sensor um die Luftfeuchtigkeit zu prüfen.

https://www.amazon.de/gp/product/B00A3PTEPO

https://www.amazon.de/gp/product/B08LKTPSK6

Zusätzlich kann man auch noch direkt aus einer Drybox drucken. Das verhindert, dass das Filament während des Druckens wieder Wasser zieht; mehr dazu hier: Yamies Ender 3 Abenteuer

#4 Retraction

Dieser Punkt ist bei mir sehr schnell abgehakt, und für alle anderen sehr abhängig vom Drucker und Extruder.

Bei meinem DDE ist die Retraction nicht sehr hoch, manche Filamente mögen das ohnehin nicht.

Meine Retraction liegt meist um 2mm bei 50mm/s. Achtung, je nach Drucker und FW ist die Geschwindigkeit eh schon auf 30mm/s limitiert, was früher zu vielen Berichten geführt hat, mehr als 30mm/s macht keinen Unterschied....

Wenn viele Fragen zur FW bestehen können wir dafür mal einen separaten Leitfaden erstellen.

Seit euch dem also bewusst, wenn ihr eure Retraction sucht. Dazu sind einfache Retraction Tests am besten geeignet. Wenn ihr dann neue Filamente mit sehr ähnlicher Flexibilität bekommt, könnt ihr euch schon an den bekannten Werten orientieren.

Aber auch bei Bowden Extrudern sollte die Retraction eher klein gewählt werden, den Fehler den es verhindern soll, gehen wir ohnehin mit Linear Advance an. Und eine zu hohe Retraction kann ebenfalls zu Blobs und Stringing führen, denn es kann dazu kommen, dass bei diesen Bewegungen zu viel Luft mit ins Nozzel gezogen wird.

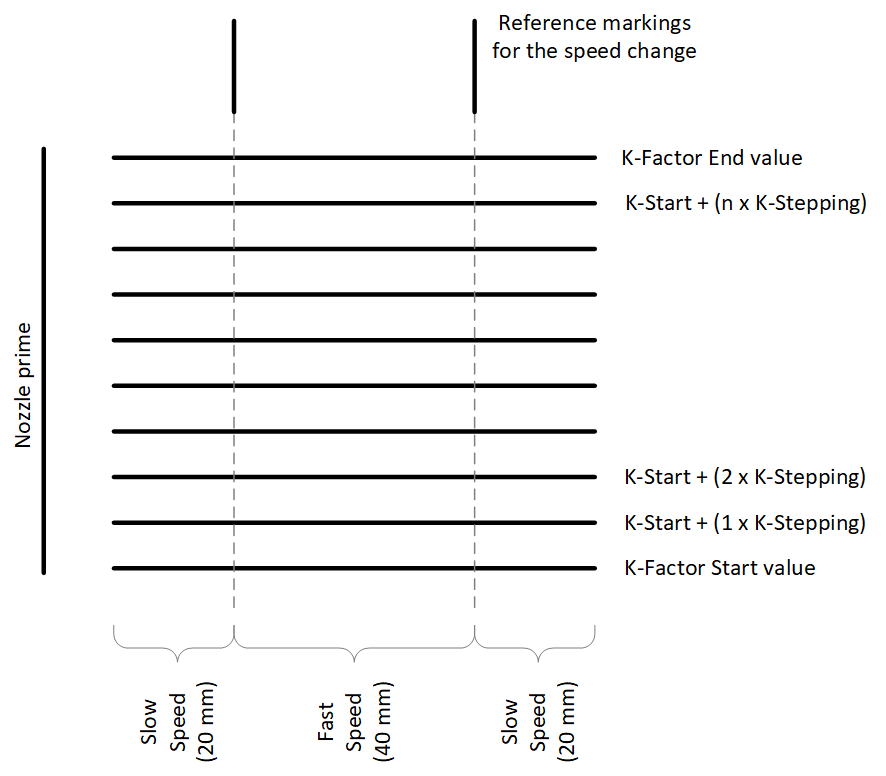

#5 K-Value (Linear Advance)

Für ein neues Filament muss man auch immer noch Linear Advance einstellen. Man kann den K Value für jedes Filament in Cura per Plugin hinterlegen, muss dann vorab einmal kalibriert werden und behebt sehr viele Probleme.

Dabei handelt es sich um ein "neues" Feature von Marlin2.0 welches erst bei neueren 32Bit Boards unterstützt wird.

Ein Feature, welches ich nicht mehr wegdenken will. Der K Value dient zur Korrektur der Elastizität vom Filament um die Aufgabe der Retraction zu optimieren.

Der K Value ist wieder stark vom Filament und Drucker abhängig, kann also nur selbst ermittelt werden.

https://marlinfw.org/docs/features/lin_advance.html

https://marlinfw.org/tools/lin_advance/k-factor.html

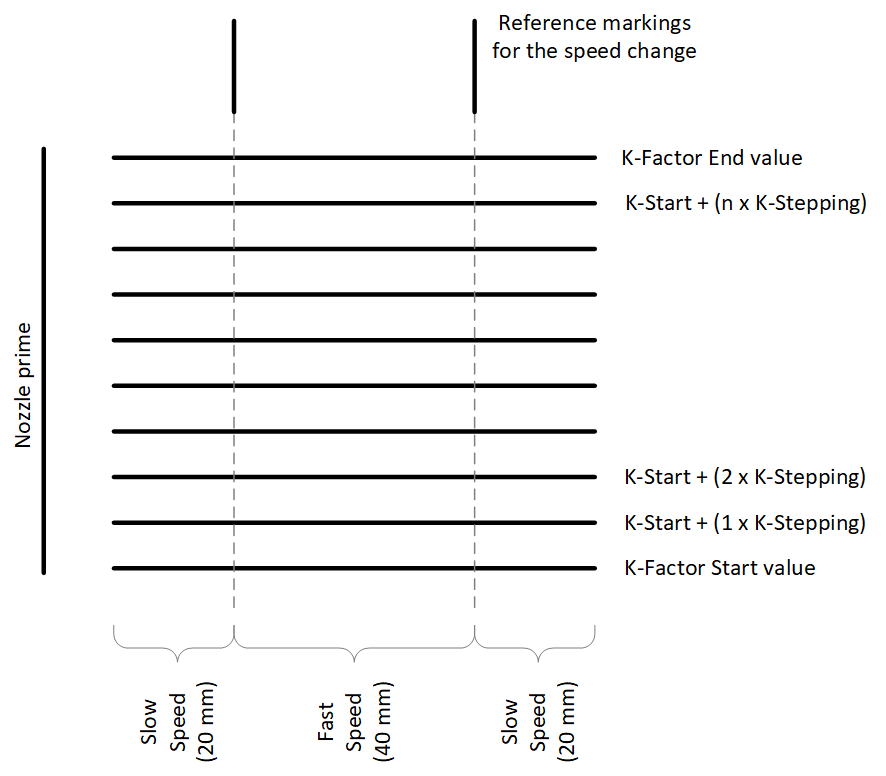

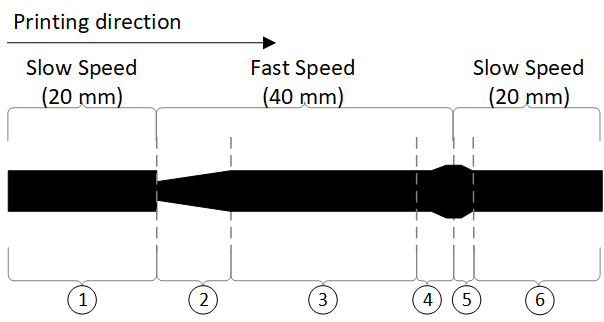

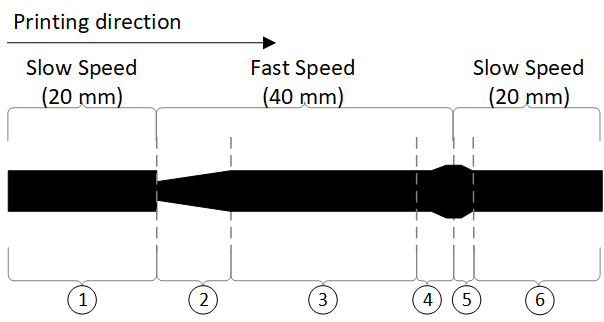

Für die Kalibrierung werden ein paar Linien mit unterschiedlichen K Werten gezeichnet. Wählt dabei die Schrittweite, sowie die Startwerte aufgrund von Erfahrung mit ähnlichen Filamenten. Wer noch keine "Erfahrung" hat fängt halt bei 0 - 5 an in 0,20 Schritten und grenzt das danach genauer ein.

Gesucht wird der Wert, bei dem die Linie in einem gleichmäßig durchgeht und keine Knubbel oder dünnen Stellen hat.

In diesem Beispiel würde ich wohl einen Wert von 0,06 annehmen.

#6 Kontrolle und Anpassung der Drucktemperatur + Fehlersuche

Sind die vorangegangenen Schritte erfüllt kann man die ersten Teile drucken, oder man testet noch ein bisschen weiter um die Kühlung und die Drucktemperatur zu optimieren. Desto mehr Erfahrung man mit sich bringt, umso eher weiß man schon wohin die Reise geht. Ebenso sind diese Werte nicht in Stein gemeißelt und können sich mit der Zeit und den Baut teilen auch immer wieder ändern. Desto filigraner ein Druck ist, umso eher reduziert man die Temperatur etwas, wenn das Teil besonders stabil sein soll geht man etwas nach oben. Aber immer dabei mit berücksichtigen, dass die Temperatur einen großen Einfluss auf den Flow hat. Dieser muss dann ggf. nachjustiert werden.

Ebenso kann nun die Fehlersuche losgehen, falls noch etwas nicht klappt. Bei der Betthaftung muss das richtige Material bei der richtigen Temperatur gefunden werden.

Ich gebe hier mal eine Übersicht meiner Betten, Temperaturen und Kühlungen:

PLA&Wood - Ultrabase 65°C (normale Kühlung)

TPU A80&A95 - Ultrabase 50°C (viel Kühlung)

TPU D56&D75 - Ultrabase 70°C (viel Kühlung)

CPE - Pertinax 110°C (wenig Kühlung) // Nicht auf die Ultrabasedrucken, das bekommt ihr nie wieder ab

Nylon - Pertinax (rauh) 130°C (keine Kühlung)

PC - Pertinax (rauh) 130°C oder geschliffenes PC bei 40°C (keine Kühlung) // Wenn das PC Bett zu heiß ist, wird auch das nie wieder abgehen

PCTPE - Pertinax (rauh) 90°C (keine Kühlung)

PP - PP Paketband 70° (normale Kühlung)

TPU A70 - Utrabase 80°C (wenig Kühlung)

Dann ist es noch wichitg, dass das Z Offset vom Bett stimmt. Hierbei kann ich jedem nur raten sich ein zuverlässiges ABL System anzuschaffen.

Wenn das Nozzel verstopft unbedingt nochmal den Flow und die Drucktemperatur überprüfen.

Das Nozzel auf Verunreinigungen prüfen und mal ein neues Nozzel testen.

Eventuell sind die Hotend PIDs falsch, dann diese tunen. Da es von Marlin ein Autotuning gibt ist das sehr einfach. Es wird jedoch ein Terminal benötig, sehr beliebt ist da Octorprint.

Fürs PID Tuning vom Hotend: M303

zB: M303 S220 C10

Das sind C10 für 10 Durchgänge und S220 für 220°C.

Es gibt auch ein Autotuning für das Bett, sofern es in der FW aktiviert ist: M303 E-1 C8 S80

In dem Fall E-1 für den Bettheitzer, C8 für 8 Durchläufe und S80 für 80°C.

Am Ende vom Hotend Tuning bekommt man dann PIDs, diese werden dann der FW übergeben, zB: M301 P20 I2 D52

Für das Bett sähe das so aus: M304 P28 I5.3 D98

Beides dann mit M500 speichern.

Je nach Filament können Verstopfungen aber auch andere Ursachen haben, zB. einen zu großen Gegendruck vom Nozzle.

Manchmal, weil versucht wird, zu schnell oder zu kalt durch ein zu kleines Nozzel zu drucken.

Sowas führt dann sehr oft zu Chaos im Extruder:

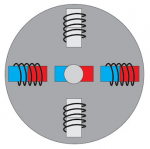

Das kann eben so durch einen zu hohen Anpressdruck vom Extruder selbst, oder einer schlechten Führung innerhalb erzeugt werden.

Bei sehr geringen Platz im Extruder, kann das Filament durch zu starken Druck gequetscht werden, daher diesen nicht überspannen

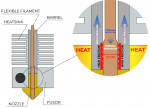

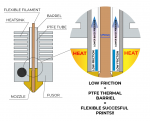

Ein anderes Problem, vor allem bei Metal Hotenden kann es sein, dass das Filament sich im Hals zum Coldend zu stark ausdehnt und stecken bleibt.

Das kann auch an Verunreinigungen im Hals liegen, aber meist ist es auf einen zu hohen Filament-Durchmesser zurück zu führen.

Deswegen ist die Kontrolle zu Beginn auch sehr wichtig.

Ähnliches tritt bei einem ungenügend gekühlten Coldend auf, dabei spricht man dann von einem Heat Creep.

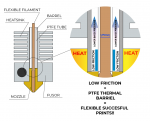

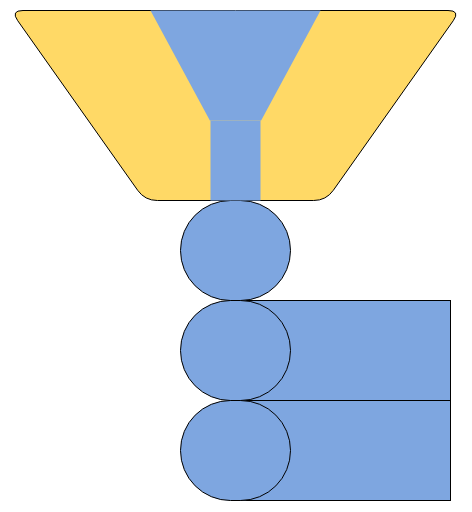

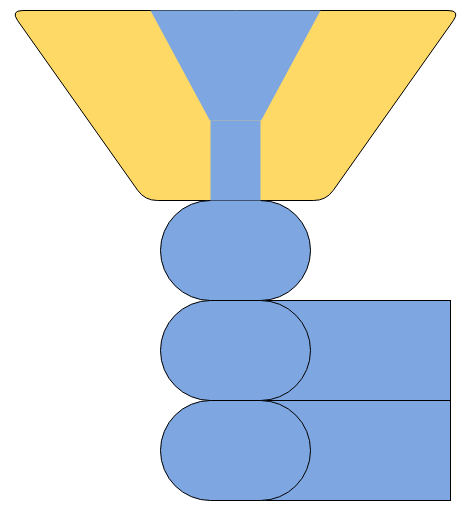

Abhilfe schafft bei diesen Fehlern immer ein PTFE Bowden Hotend:

Während dieses auch für zu dicke Filamente Platz hat und die Wahrscheinlichkeit eines Heat Creeps reduziert, kommt es aber auch mit Nachteilen. Da hier wieder die Meltzone verkleinert wird, wird das Filament nicht mehr so effektiv erwärmt.

Der PTFE Schlauch degeneriert mit der Zeit und muss getauscht werden, desto höher die Temperatur umso schneller.

Allgemein sollte man mit einem PTFE Schlauch nicht zu heiß drucken. Auch hier gibt es Qualitätsunterschiede die sich auch noch anders bemerkbar machen können.

In einem zu weiten Schlauch, insbesondere bei Bowden Hotenden kann es dazu kommen, dass sich weiches Filament im Schlauch verkeilt.

Das kann vor allem auch bei lange Retraction Bewegungen auftreten. Denn das schnell Vor und Zurück begünstigt diesen Fehler sehr.

Ein weiters großes Problem von Bowden Hotenden ist, dass sie schnell mal undicht werden können und das Filament dann am Schlauch vorbei quilt. Deswegen ist besonders auf gute Fittings zu achten, die den möglichst grade abgeschnittenen PTFE Schlauch fest auf dem Nozzel halten.

Hiermit sollten wir jetzt schon mal grob die Grundsätze abgehakt haben und sind zeitgleich einige Fehler die auf falsch eingestelltes Filament zurück gehen eingegangen. Ich hoffe das wird dem ein oder anderen Hilfreich sein und wir können hier noch mehr zusammentragen.

Und bevor diese Informationen wieder in vielen kleinen Threads untergehen, schreibe ich hier einmal meinen Vorgang nieder.

#1 Inspektion

Zuerst einmal wird die neue Rolle inspiziert:

- Ist die Wicklung in Ordnung, oder ist etwas verheddert

- Ist der Filament Durchmesser gleichmäßig über die ersten paar Meter (Achtung, immer in 2 Richtungen messen)

- Ist das Filament trocken genug oder zieht es stark Wasser? In dem Fall erstmal in die Trocknung

#2 Hersteller Angaben

Hierbei orientiere ich mich am Datenblatt vom Hersteller und schaue mich kurz um, was Andere dazu schreiben.

Aber Vorsichtig, Flow ist sehr abhängig von der Maschine, beim Bett die Oberflächentemperatur prüfen, je nach Material und Sensor schwankt dies stark. Genauso die Hotend Temperatur, die wenigsten Drucker haben hochwertige Sensoren und die aller wenigsten Anwender haben ihre dann noch kalibriert.

- Der Flow muss kalibriert werden

- Die Betttemperatur wird vom Hersteller übernommen und angepasst bis die Oberflächentemperatur erreicht ist

- Die Hotendtemperatur wird erstmal auf das Hersteller Maximum gesetzt

Bei der Betttemperatur ist die Betthaftung wichtig, darauf hat auch das Material vom Bett einen großen Einfluss. Je nach Material teste ich erst verschiedene Betten durch. Eine höhere Betttemperatur hilf bei der Haftung und erhöht auch die Temperatur in der Kammer, was gegen Warping helfen kann. Jedoch kann eine zu hohe Betttemperatur auch zu Problemen wie Curling oder schlechten Brücken führen. Eine unnötig hohe Betttemperatur kostet sonst nur Strom

Zur Hotendtemperatur ist wichtig zu wissen. Die Herstellerangaben enden oft weit vor den "sicheren" Drucktemperaturen. Die meisten Filamente können also eine ganze Ecke heißer gedruckt werden, bevor sie degenerieren. Lange bevor man den Zeitpunkt erreicht kommen aber andere Probleme wie fehlende Details und "geschmolzene" Türme zum Vorschein. Das ist immer dann der Falle, wenn die Kühlung nicht hinterher kommt. Daher ist eine gute Kühlung für manche Filamente auch sehr wichtig. Bei anderen Filamenten leidet die Layerhaftung jedoch stark unter einer zu guten Kühlung, ebenso kann es dann auch wieder zum Warping führen.

Bei der Drucktemperatur kann man aber sagen, umso höher desto stärker die Layerhaftung, jedoch wird der Druck auch unsauberer.

Für die Fehlerdiagnose ist es jedoch wichtig, erstmal von einer mittleren bis hohen Temperatur zu starten. Für bessere Details, falls die Kühlung nicht ausreicht, kann man auch nachträglich noch mit der Temperatur herunter gehen.

Bei der Temperatur spielt auch noch die Art des Hotendes, sowie dessen Material und das des Nozzels eine Rolle.

Auch die Druckgeschwindigkeit wird dadurch beeinflusst. Im Idealfalls wird die Wärme sehr schnell an das Filament abgegeben und dieses ist vollständig erhitzt, bevor es das Nozzle verlässt. Das kann durch die richtigen Hotenden, Materialien und größere Meltzones begünstigt werden. Aber auch langsamere Geschwindigkeiten helfen. Hierbei besteht eine allgemeine Wechselwirkung.

Ich nutze nur vernickelte Kupfernozzel, aus dem selben Material ist auch der Heatblock.

Mein Dragon Hotend zählt zu den Fullmetal oder BiMetal Hotenden und hat eine recht große Meltzone, ohne PFTE Tube der bis auf das Nozzle geht.

Wenn das Filament während der Extrusion noch nicht vollkommen geschmolzen ist, wird der interne Stress sichtbar durch das "Aufrollen" oder "Knäuseln" des Filamentes. Ein ähnliches Phänomen kann aber auch bei teils verstopfen Nozzeln auftreten.

Aber grundsätzlich. Desto kälter man druckt umso schöner werden die Drucke, aber umso schlechter wird die Layerhaftung, da sucht man nur einen Sweetspot, der kann bei jedem anders sein, deswegen ist die Temperatur nicht so wichtig wie man denkt.

Wichtiger ist der Einfluss der Temperatur auf den Flow!

Für ca. 5°C steigt der Flow um 1-2%. Das hat viel größere Auswirkungen.

#3 Flow einstellen

Für den Flow ist es auch sehr wichtig die Linienbreite zu berücksichtigen. Hierbei gilt, durch ein 0,4mm Nozzel druckt man am besten eine 10-20% breitere Linie, also 0,44mm in meinem Fall. Das erhöht den Druck im Nozzel und führt zu einer besseren Layerhaftung.

Hierbei auch wieder stark abhängig von der Qualität vom Nozzel. Billige Messing-Nozzel sind nicht lange bei 0,4mm und oft eh weit davon entfernt

Auch hier muss jeder selbst den richtigen Wert ermitteln, wie gesagt, für mich sind das 0,44mm.

Ist alles das erfüllt kommen wir nun zur Flow Kalibrierung:

Die könnte einfacher nicht sein, wir starten bei 100% Flow, drucken eine Testwand, stärke 2 und messen nach. Erwarten würden wir 0,88mm.

Sagen wir mal wir messen 0,92mm, so wird der neue Flow errechnet.

Flow = 0,88 / 0,92 *100 = ~96

Lieber etwas zu viel als zu wenig. Das einfach immer wiederholen wenn man mal was ändert. Wenn das Filament sich ändert, wenn sich die Temperatur ändert etc.....

Ich hab ein paar meiner Walltests angehangen, können aber auch schnell gezeichnet werden

Dieser Test dient auch direkt als erster Benchmark für andere Druckfehler. Es lässt sich gut erkennen ob ein Filament trocken genug ist. Beim Druck von Nylon kommt es sogar zur Bildung von Wasserdampf am Nozzel, aber auch bei TPU kann zu viel Feuchtigkeit extreme Konsequenzen haben.

Hier ein Beispiel von A70 TPU:

Links neu aus der Tüte, rechts ordentlich getrocknet. Stringing und Blobs vermindern sich so extrem.

Deswegen ist es sehr wichtig, empfindliches Filament absolut trocken zu lagern, am besten mit Silicagel in einer luftdichten Kiste oder Tüte. Und auch ganz neues Filament kann zu nass sein. Das erstmal bei 50-60°C im Backofen oder Dörrofen für 8-12 Stunden trocknen, der Unterschied ist gewaltig.

Zur Lagerung vom Filament: Möglichst luftdicht und möglichst trocken, ich bevorzuge diese Box: https://www.amazon.de/Orthex-3462265-Smart-Store-grau/dp/B01FZZUYJG

Dazu dann 1-2kg Trockenperlen und einen einfachen Sensor um die Luftfeuchtigkeit zu prüfen.

https://www.amazon.de/gp/product/B00A3PTEPO

https://www.amazon.de/gp/product/B08LKTPSK6

Zusätzlich kann man auch noch direkt aus einer Drybox drucken. Das verhindert, dass das Filament während des Druckens wieder Wasser zieht; mehr dazu hier: Yamies Ender 3 Abenteuer

#4 Retraction

Dieser Punkt ist bei mir sehr schnell abgehakt, und für alle anderen sehr abhängig vom Drucker und Extruder.

Bei meinem DDE ist die Retraction nicht sehr hoch, manche Filamente mögen das ohnehin nicht.

Meine Retraction liegt meist um 2mm bei 50mm/s. Achtung, je nach Drucker und FW ist die Geschwindigkeit eh schon auf 30mm/s limitiert, was früher zu vielen Berichten geführt hat, mehr als 30mm/s macht keinen Unterschied....

Wenn viele Fragen zur FW bestehen können wir dafür mal einen separaten Leitfaden erstellen.

Seit euch dem also bewusst, wenn ihr eure Retraction sucht. Dazu sind einfache Retraction Tests am besten geeignet. Wenn ihr dann neue Filamente mit sehr ähnlicher Flexibilität bekommt, könnt ihr euch schon an den bekannten Werten orientieren.

Aber auch bei Bowden Extrudern sollte die Retraction eher klein gewählt werden, den Fehler den es verhindern soll, gehen wir ohnehin mit Linear Advance an. Und eine zu hohe Retraction kann ebenfalls zu Blobs und Stringing führen, denn es kann dazu kommen, dass bei diesen Bewegungen zu viel Luft mit ins Nozzel gezogen wird.

#5 K-Value (Linear Advance)

Für ein neues Filament muss man auch immer noch Linear Advance einstellen. Man kann den K Value für jedes Filament in Cura per Plugin hinterlegen, muss dann vorab einmal kalibriert werden und behebt sehr viele Probleme.

Dabei handelt es sich um ein "neues" Feature von Marlin2.0 welches erst bei neueren 32Bit Boards unterstützt wird.

Ein Feature, welches ich nicht mehr wegdenken will. Der K Value dient zur Korrektur der Elastizität vom Filament um die Aufgabe der Retraction zu optimieren.

Der K Value ist wieder stark vom Filament und Drucker abhängig, kann also nur selbst ermittelt werden.

https://marlinfw.org/docs/features/lin_advance.html

https://marlinfw.org/tools/lin_advance/k-factor.html

Für die Kalibrierung werden ein paar Linien mit unterschiedlichen K Werten gezeichnet. Wählt dabei die Schrittweite, sowie die Startwerte aufgrund von Erfahrung mit ähnlichen Filamenten. Wer noch keine "Erfahrung" hat fängt halt bei 0 - 5 an in 0,20 Schritten und grenzt das danach genauer ein.

Gesucht wird der Wert, bei dem die Linie in einem gleichmäßig durchgeht und keine Knubbel oder dünnen Stellen hat.

In diesem Beispiel würde ich wohl einen Wert von 0,06 annehmen.

#6 Kontrolle und Anpassung der Drucktemperatur + Fehlersuche

Sind die vorangegangenen Schritte erfüllt kann man die ersten Teile drucken, oder man testet noch ein bisschen weiter um die Kühlung und die Drucktemperatur zu optimieren. Desto mehr Erfahrung man mit sich bringt, umso eher weiß man schon wohin die Reise geht. Ebenso sind diese Werte nicht in Stein gemeißelt und können sich mit der Zeit und den Baut teilen auch immer wieder ändern. Desto filigraner ein Druck ist, umso eher reduziert man die Temperatur etwas, wenn das Teil besonders stabil sein soll geht man etwas nach oben. Aber immer dabei mit berücksichtigen, dass die Temperatur einen großen Einfluss auf den Flow hat. Dieser muss dann ggf. nachjustiert werden.

Ebenso kann nun die Fehlersuche losgehen, falls noch etwas nicht klappt. Bei der Betthaftung muss das richtige Material bei der richtigen Temperatur gefunden werden.

Ich gebe hier mal eine Übersicht meiner Betten, Temperaturen und Kühlungen:

PLA&Wood - Ultrabase 65°C (normale Kühlung)

TPU A80&A95 - Ultrabase 50°C (viel Kühlung)

TPU D56&D75 - Ultrabase 70°C (viel Kühlung)

CPE - Pertinax 110°C (wenig Kühlung) // Nicht auf die Ultrabasedrucken, das bekommt ihr nie wieder ab

Nylon - Pertinax (rauh) 130°C (keine Kühlung)

PC - Pertinax (rauh) 130°C oder geschliffenes PC bei 40°C (keine Kühlung) // Wenn das PC Bett zu heiß ist, wird auch das nie wieder abgehen

PCTPE - Pertinax (rauh) 90°C (keine Kühlung)

PP - PP Paketband 70° (normale Kühlung)

TPU A70 - Utrabase 80°C (wenig Kühlung)

Dann ist es noch wichitg, dass das Z Offset vom Bett stimmt. Hierbei kann ich jedem nur raten sich ein zuverlässiges ABL System anzuschaffen.

Wenn das Nozzel verstopft unbedingt nochmal den Flow und die Drucktemperatur überprüfen.

Das Nozzel auf Verunreinigungen prüfen und mal ein neues Nozzel testen.

Eventuell sind die Hotend PIDs falsch, dann diese tunen. Da es von Marlin ein Autotuning gibt ist das sehr einfach. Es wird jedoch ein Terminal benötig, sehr beliebt ist da Octorprint.

Fürs PID Tuning vom Hotend: M303

zB: M303 S220 C10

Das sind C10 für 10 Durchgänge und S220 für 220°C.

Es gibt auch ein Autotuning für das Bett, sofern es in der FW aktiviert ist: M303 E-1 C8 S80

In dem Fall E-1 für den Bettheitzer, C8 für 8 Durchläufe und S80 für 80°C.

Am Ende vom Hotend Tuning bekommt man dann PIDs, diese werden dann der FW übergeben, zB: M301 P20 I2 D52

Für das Bett sähe das so aus: M304 P28 I5.3 D98

Beides dann mit M500 speichern.

Je nach Filament können Verstopfungen aber auch andere Ursachen haben, zB. einen zu großen Gegendruck vom Nozzle.

Manchmal, weil versucht wird, zu schnell oder zu kalt durch ein zu kleines Nozzel zu drucken.

Sowas führt dann sehr oft zu Chaos im Extruder:

Das kann eben so durch einen zu hohen Anpressdruck vom Extruder selbst, oder einer schlechten Führung innerhalb erzeugt werden.

Bei sehr geringen Platz im Extruder, kann das Filament durch zu starken Druck gequetscht werden, daher diesen nicht überspannen

Ein anderes Problem, vor allem bei Metal Hotenden kann es sein, dass das Filament sich im Hals zum Coldend zu stark ausdehnt und stecken bleibt.

Das kann auch an Verunreinigungen im Hals liegen, aber meist ist es auf einen zu hohen Filament-Durchmesser zurück zu führen.

Deswegen ist die Kontrolle zu Beginn auch sehr wichtig.

Ähnliches tritt bei einem ungenügend gekühlten Coldend auf, dabei spricht man dann von einem Heat Creep.

Abhilfe schafft bei diesen Fehlern immer ein PTFE Bowden Hotend:

Während dieses auch für zu dicke Filamente Platz hat und die Wahrscheinlichkeit eines Heat Creeps reduziert, kommt es aber auch mit Nachteilen. Da hier wieder die Meltzone verkleinert wird, wird das Filament nicht mehr so effektiv erwärmt.

Der PTFE Schlauch degeneriert mit der Zeit und muss getauscht werden, desto höher die Temperatur umso schneller.

Allgemein sollte man mit einem PTFE Schlauch nicht zu heiß drucken. Auch hier gibt es Qualitätsunterschiede die sich auch noch anders bemerkbar machen können.

In einem zu weiten Schlauch, insbesondere bei Bowden Hotenden kann es dazu kommen, dass sich weiches Filament im Schlauch verkeilt.

Das kann vor allem auch bei lange Retraction Bewegungen auftreten. Denn das schnell Vor und Zurück begünstigt diesen Fehler sehr.

Ein weiters großes Problem von Bowden Hotenden ist, dass sie schnell mal undicht werden können und das Filament dann am Schlauch vorbei quilt. Deswegen ist besonders auf gute Fittings zu achten, die den möglichst grade abgeschnittenen PTFE Schlauch fest auf dem Nozzel halten.

Hiermit sollten wir jetzt schon mal grob die Grundsätze abgehakt haben und sind zeitgleich einige Fehler die auf falsch eingestelltes Filament zurück gehen eingegangen. Ich hoffe das wird dem ein oder anderen Hilfreich sein und wir können hier noch mehr zusammentragen.

Anhänge

-

28,3 KB Aufrufe: 9

-

137,5 KB Aufrufe: 4

-

137,5 KB Aufrufe: 4

-

64,9 KB Aufrufe: 5