~ 30.03. - 03.04.2013

Leider bin ich die letzten Tage nicht dazu gekommen, den Baufortschritt online zu stellen, dafür gibts jetzt ein größeres Update.

Weiter ging es mit dem Rumpf, der geschlossen werden sollte. Dazu musste für alle Teile, die in die beiden Hälften eingelassen sind, Ausschnitte gemacht- und der korrekte Sitz überprüft werden, bis alles passte und sich die beiden Hälften ohne Verspannungen oder Spalte zusammenfügen ließen.

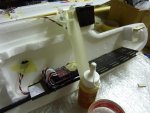

Wie oben erwähnt, ist das RVOSD auf einer Adapterplatte schwingungsgedämpft im Rumpf installiert. Ich habe auch versucht, die Verkabelung über Stifteilste, die man auf dem Foto sieht, zu entkoppeln. "Nebenbei" hat man so auch die Möglichkeit, die Anschlüsse zu beschriften, was sich als extrem praktisch herausgestellt hat. Die Dämpfung geschieht einmal über einen speziellen Latexschaumstoff zwischen Trägerplatte/OSD und über O-Ringe an denen die Trägerplatte wiederrum an der im Rumpf verklebten Platte aufgehängt ist. Auf dem Foto sieht man auch den seitlich angebrachten Anschluss für den Airspeed-Sensor. Der Anschluss für die Kamerastabilisierung (Pan/Tilt, neuste Firmware) geht einmal über den bereits vorhandenen Ausgang "OUT5" (Cam pitch) und über einen - wie auf dem unten stehenden Foto zu sehen - angelöteten Pin auf der Unterseite des RVOSD (Pan).

Für eine saubere Verkabelung wurden die Kontakte gecrimpt anstatt sie zu verlöten. Die Zange gibts übrigens aus Deutschland für ca. 19€, die Verdrillten Servokabel (Meterware) und die Kontakte bestelle ich immer tütenweise günstig (1,79$

http://www.hobbyking.com/hobbyking/store/__9639__Servo_Terminals_JR_Gold_Plated_10pairs_set_.html) bei Hobbyking.

Alle Teile vor dem schließen der Rumpfhälften einsetzen und in der einen Hälfte verkleben (die Akkuhalterung und die Halterung für das RVOSD sind mit PU Kleber - "Gorilla Glue" - eingeklebt, der bei richtiger Dosierung genau so weit aufschäumt, dass die Teile einen guten Halt im Rumpf haben. Die restlichen Teile wurden wegen ihrer guten Passung mit Sekundenkleber verklebt).

Nach dem Aushärten des Klebers war das verkleben der zweiten Rumpfhälfte mit Sekundenkleber kein Problem mehr. Man sollte nur schnell arbeiten und das Ganze 1-2 Mal vorher trocken durchspielen. Zum Fixieren benutze ich immer Malerkrepp und Schraubzwingen.

Passt! Alles gut gegangen...

Jetzt war erstmal die Tragfläche an der Reihe. Ich habe sie fest zusammengeklebt, weil ich keine Transportprobleme habe und das oben angesprochene mehrpolige Steckersystem einbauen werde.

Als Gegenlager für die im Rumpf verklebten Einschlagmuttern habe ich zwei GFK-Platten ausgesägt, die jeweils in Schlitze in den Tragflächenwurzeln gesteckt werden. Die Platten müssen gut eingepasst werden, damit sie gerade und Spannungsfrei sitzen, sonst baut man hier gleich einen Verzug ein.

Verklebt wurden die Hälften dann wieder mit PU-Kleber. Dazu habe ich die Tragflächenaufnahme auf dem Rumpf mit Frischhaltefolie ausgelegt und die Fläche montiert, damit wirklich kein Verzug rein kommt. Leider wurden die Flächenwurzeln beim Transport gestaucht, sodass ohne Verkleben oben ein ca. 5mm Spalt zwischen den Flächen sichtbar gewesen wäre. Juckt mich aber nach dem Verkleben und verspachteln nicht mehr.

Vorbereitung zum Verkleben...

Tipp: Der PU Kleber schäumt noch stärker auf, wenn man den frisch aufgetragenen Kleber etwas mit Wasser befeuchtet.

Vom Ergebnis reiche ich noch Fotos nach.

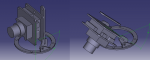

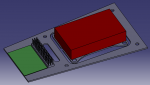

Während der Kleber am trocknen war, habe ich die Kamerahalterung aufgebaut. Der Tilt-Servo kommt aus der Restekiste und ist ein GWS IQ-100 (kann ich nur empfehlen, mir ist noch nie eins davon kaputt gegangen). Das Ganze ist schön spielfrei geworden, war leicht aufzubauen und kann zum Transport vom Rumpf abgenommen werden... Wer Interesse hat, kann gerne die *. dxf Datei zum selber-fräsen haben.

Nachdem der Kleber an den Flächenhälften getrocknet war, habe ich das Steckersystem eingebaut. Als erstes wurde dazu der Rahmen eingeklebt.

Tipp: Die festgeharzten Muttern (Harz war wie oben beschrieben eingedickt) verschließe ich immer mit einem Tropfen Heißkleber, damit der PU-Kleber nicht in das Gewinde schäumt. (Den Tropfen nicht IN das Gewinde geben sondern "draufsetzen") Beim Verschrauben wird der Heißkleber einfach rausgedrückt.

Hier ist alles schon fertig verlötet und festgeschraubt. An die Verkabelung kommt man so jederzeit einfach ran.

Vor dem ersten Test nochmal alles durchmessen... Man weiß ja nie.

Tipp: Auch für solche nicht-dreck-produzierende Aufgaben niemals in die Küche gehen, da wird man gleich wieder verscheucht. -.-

...und alles funktionierte auf Anhiebt. So mag ich das.

Der GPS-Empfänger ist hier (s.U.) gut aufgehoben. Mit Klett befestigt kann ich ihn - falls nötig - auch einfach rausnehmen:

Die Streben vom HLW waren als nächstes an der Reihe. Sie bestehen aus extrem steifen CFK-Stäben (Pultrudiert) und Gabeklköpfen, um sie demontierbar zu machen... Weiter oben sieht man im Foto vom Rumpfheck vor dem Verschließen gut die am CFK-Rohr verklebte untere Befestigung für die Streben. Am Leitwerk ist direkt an den über die gesammte Spannweite verlaufenden CFK-Flachstab (direktes Einleiten der Kräfte!) jeweils Links- und Rechts ein GFK-Plättchen eingeklebt.

Tipp: Alles unbedingt sorgfältig vermessen, bevor die Streben oder deren Halterungen eingeklebt werden, sonst gibts Verzug.

Für den Transport werden die Stäbe einfach nach Oben geklappt und zusammengehalten:

Verspachteltes (aber noch ungeschliffenes) Tragflächenmittelteil. Die Kamera samt Halterung kann zum Transport abgesteckt werden. Die Kamerastabilisierung über das RVOSD bereitet mir noch etwas Kopfzerbrechen, aber wenn es klappt poste ich ein Video...